Kompendium

Cięcie metalu - jak i czym przeciąć metal?

Cięcie metalu to jedno z podstawowych prac w wielu branżach przemysłowych, takich jak obróbka blach, produkcja maszyn, czy budownictwo. Wybór odpowiedniej metody cięcia metalu zależy od wielu czynników, takich jak rodzaj materiału, grubość blachy, wymagania dotyczące precyzji oraz wydajności procesu. W tym artykule przedstawimy, czym ciąć metal oraz jakie narzędzia do tego służą.

Obrabiarki konwencjonalne a CNC - porównanie obróbki CNC i tradycyjnej

Współczesny przemysł obróbki materiałów korzysta zarówno z nowoczesnych technologii, jak i sprawdzonych metod. Wybór między obróbką CNC a tradycyjną często zależy od specyficznych wymagań projektu, kosztów oraz oczekiwanej precyzji. Aby lepiej zrozumieć różnice między tymi metodami, warto przyjrzeć się kluczowym aspektom obu rozwiązań, ich zaletom i wadom oraz zastosowaniom.

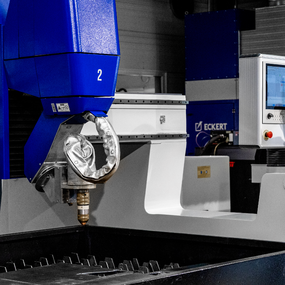

Wykorzystaj pełnię możliwości nowoczesnego cięcia plazmowego

Technologia cięcia plazmowego CNC znajduje szerokie zastosowanie w obróbce materiałów przewodzących prąd, takich jak różne rodzaje stali, stopy aluminium, mosiądzu. Technologia w dużym uproszczeniu, opiera się na procesie topienia materiału i usuwania go z obszaru cięcia za pomocą łuku plazmowego o wysokiej energii kinetycznej.

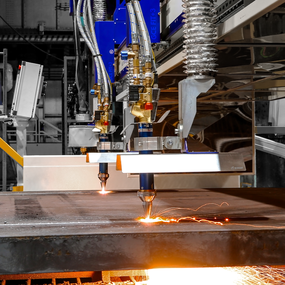

Technologia cięcia tlenem: skuteczna, opłacalna, w pełni zautomatyzowana.

Technologia cięcia tlenem to najstarsza w dalszym ciągu wykorzystywana na szeroką skalę w przemyśle metoda obróbki stali. Chociaż nie nadaje się do pracy z każdym typem materiału, przy cięciu arkuszy ze stali o dużych grubościach jej przewaga nad innymi metodami jest niezaprzeczalna: cechują ją niskie koszty eksploatacyjne, jakość cięcia na wysokim poziomie oraz możliwość pracy na materiale o grubości od około 25 mm nawet do 300 mm.

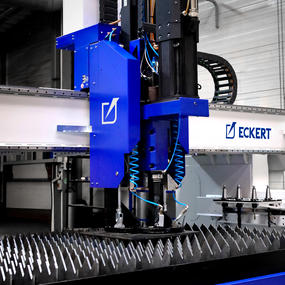

Maszyny CNC - co to jest i jak działają?

W dzisiejszym dynamicznie rozwijającym się przemyśle maszyny CNC stanowią fundament nowoczesnej produkcji. Jednak jak działają maszyny CNC i co to jest? W tym wpisie przyjrzymy się dokładnie tej technologii i wyjaśnimy, dlaczego jest tak nieodzowna w przemyśle.

Jakie są rodzaje maszyn CNC?

Technologia CNC (Computer Numerical Control) zrewolucjonizowała przemysł produkcyjny, wprowadzając automatyzację i precyzję na niespotykaną dotąd skalę. W tym wpisie przyjrzymy się, jakie są zastosowania maszyny CNC, rodzaje i zastosowanie. Omówimy także najbardziej charakterystyczne różnice.

Programowanie maszyn CNC - na czym polega?

Programowanie maszyn CNC (Computer Numerical Control) to proces, w którym specjalista tworzy instrukcje sterujące dla maszyny, umożliwiające precyzyjne i zautomatyzowane wykonywanie zadań, takich jak cięcie, frezowanie, wiercenie czy toczenie. Dzięki nowoczesnym maszynom CNC programowanie staje się nieodzownym narzędziem w wielu branżach przemysłowych, oferując wysoką precyzję oraz powtarzalność. Jako producent maszyn CNC oferujemy nie tylko sprzęt, ale również szkolenia CNC, które pozwalają na zdobycie umiejętności niezbędnych do programowania i obsługi tych zaawansowanych urządzeń.

Technologia CNC - co to jest i gdzie się ją stosuje?

Technologia CNC (Computer Numerical Control) to zaawansowany system automatycznego sterowania maszynami, umożliwiający precyzyjną obróbkę materiałów, takich jak metal, drewno, tworzywa sztuczne i wiele innych. CNC technologia znajduje szerokie zastosowanie w różnych branżach przemysłowych, takich jak motoryzacja, lotnictwo czy przemysł meblarski. Jako producent maszyn CNC oferujemy zaawansowane rozwiązania, które podnoszą efektywność produkcji i jakość wykonania.

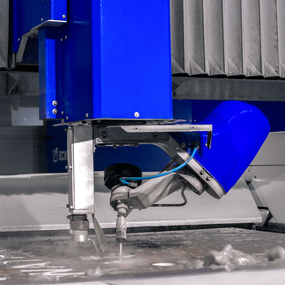

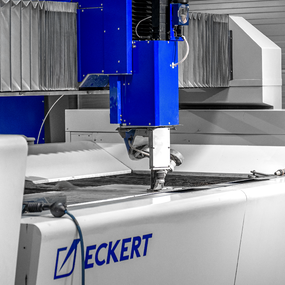

Technologia Waterjet - na czym polega cięcie strumieniem wody?

Technologia Waterjet to zaawansowana metoda cięcia materiałów przy użyciu wody pod ekstremalnie wysokim ciśnieniem. Ta technologia cięcia wodą jest niezwykle precyzyjna i wszechstronna, pozwalając na obróbkę szerokiej gamy materiałów – od metali, przez kamienie, aż po tworzywa sztuczne. Znajduje zastosowanie w wielu gałęziach przemysłu dzięki swojej precyzji i temu, że nie generuje ciepła, co chroni materiał przed deformacją czy przegrzaniem.

Obsługa maszyn CNC - kto może je obsługiwać? Jak zdobyć uprawnienia?

Prawidłowa obsługa maszyn CNC wymaga odpowiednich kwalifikacji i umiejętności. Maszyny CNC (Computer Numerical Control) to zaawansowane urządzenia, które wykorzystują sterowanie komputerowe do precyzyjnej obróbki materiałów, takich jak metal, drewno czy tworzywa sztuczne. Współczesny przemysł coraz częściej korzysta z tych technologii, co sprawia, że zapotrzebowanie na wykwalifikowanych operatorów maszyn CNC stale rośnie. Kto może je obsługiwać i jak zdobyć uprawnienia?

Trasowanie plazmowe: co wpływa na jego jakość?

Maszyny CNC marki Eckert wykorzystujące technologię plazmową to nie tylko precyzja, szybkość i wydajność przy cięciu materiałów przewodzących prąd, takich jak stal węglowa, nierdzewna czy aluminium. Oferują także możliwość trasowania i punktowania plazmowego przy użyciu tego samego palnika, co znacznie usprawnia prace przy wytyczaniu linii bądź nanoszeniu symboli alfanumerycznych.

Czym jest cięcie termiczne - definicja

Cięcie termiczne jako definicja odnosi się do techniki, w której ciepło jest wykorzystywane do oddzielania materiałów. Materiał jest podgrzewany przez ciepło, aż osiągnie punkt topnienia lub rozkładu. Skutkuje to nacięciem lub punktem oddzielenia na ciele stałym materiału, który ma zostać oddzielony.

Cięcie strumieniem wody - zalety obróbki bez wpływu termicznego

Wpływ termiczny może stanowić problem podczas cięcia materiałów wrażliwych. W przypadku obróbki drewna, tworzyw sztucznych czy papieru, mogą pojawić się tzw. strefy wpływu ciepła. Na powierzchni pojawiają się wtedy odkształcenia, lub ulega on całkowitego zniszczeniu. Istnieje szereg różnych metod cięcia: cięcie laserem, cięcie wodą, cięcie plazmowe i technologia cięcia tlenem.

Przegląd maszyn do cięcia CNC 2021/2022

Zestawienie najpopularniejszych wycinarek plazmowych, tlenowych i wodnych. Sprawdź, która z nich stanowi odpowiedź na Twoje potrzeby.

Wodór: nowy potencjał technologii cięcia tlenem

Cięcie tlenem, zwane także cięciem gazowym jest znane i od wielu lat powszechnie stosowane w wielu gałęziach przemysłu. Okazuje się także, że metoda ta, chociaż najstarsza, ma wciąż ogromny potencjał rozwojowy i dzięki postępowi technologicznemu zyskuje nowe możliwości. Wykorzystanie wodoru w cięciu tlenem to nowy rozdział, który oznacza poprawę rezultatów w wielu obszarach.