Jakich błędów należy unikać podczas cięcia plazmowego?

Operator, który potrafi umiejętnie obsługiwać przecinarkę do cięcia CNC plazmą to klucz do sukcesu. Brak nadprogramowych napraw oraz przestojów maszyny pozwala zaoszczędzić wielu wydatków operacyjnych. Poprawna obsługa maszyny plazmowej oznacza zachowanie ciągłości procesu produkcyjnego, a co za tym idzie stałe, a nawet większe zyski dla firmy. O czym należy pamiętać, aby maszyna plazmowa dawała jak najlepsze rezultaty?

1. Poprawny montaż palnika

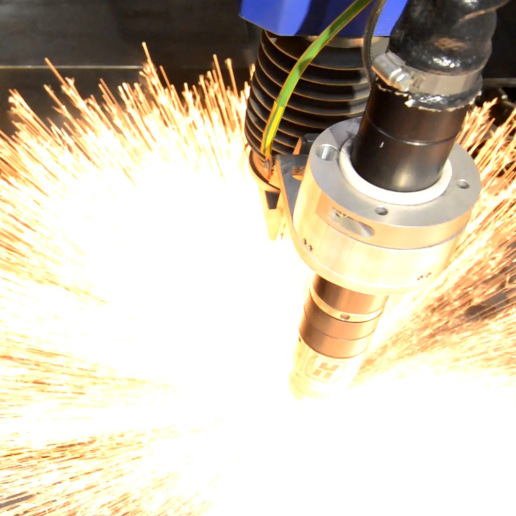

Palnik to jedna z najważniejszych części przecinarki plazmowej, ponieważ to właśnie przez niego przepływa zjonizowany łuk plazmowy. Wszystkie jego elementy muszą stworzyć perfekcyjną harmonię oraz być prawidłowo wyosiowane. Od tego zależy jakość styku elektrycznego oraz poprawny przelot gazu i płynu chłodzącego. Podczas montowania palnika należy pamiętać o zachowaniu czystości oraz nałożeniu odpowiedniej ilości smaru na pierścień. Po aplikacji tego środka chemicznego powinien delikatnie błyszczeć. Nadmiar smaru może zapchać część zawirowującą gaz i zanieczyścić palnik pyłem metalicznym. A stąd prosta droga do nieprzyjemnych konsekwencji w postaci niekontrolowanego zapłonu łuku w komorze plazmy i finalnego uszkodzenia palnika.2. Regularna wymiana elementów eksploatacyjnych

Istotne jest, aby obserwować stopień zużycia części eksploatacyjnych, które odpowiadają za poprawną pracę konkretnych komponentów. Elementy powinny być wymieniane wraz z końcem ich trwałości, a zaniedbanie tej czynności może doprowadzić do dewaluacji arkusza metalu, uszkodzenia palnika oraz przestojom pracy przecinarki. Istnieje kilka sygnałów ostrzegawczych, które wskazują na zużycie części eksploatacyjnych: dźwięk, kolor łuku, drobne zmiany pozycji wysokości palnika. Najprościej sprawdzić jakość ciętej krawędzi. Zwykle jej pogorszenie wskazuje na problemy. Pomocne będzie również prowadzenie systematycznej dokumentacji dotyczącej trwałości części eksploatacyjnej (na bazie czasu pracy łuku lub liczby startów).

3. Cykliczna konserwacja

Utrzymanie palnika w jak najlepszej kondycji pozwoli na jego eksploatację przez wiele miesięcy, a nawet kilka lat pracy. Jego gwint powinien być utrzymany w czystości. Każda drobinka pyłu metalicznego, pozostałości smaru czy brud należy bezwarunkowo usunąć z pierścienia uszczelniającego o przekroju okrągłym. Do wyczyszczenia palnika można wykorzystać bawełniany wacik i środek do czyszczenia styków elektrycznych lub nadtlenku wodoru.

4. Kontrola przepływu płynu chłodzącego i gazu

Powinna być wykonywana codziennie. Niepoprawny przepływ skutkuje w niedostatecznym ochłodzeniu elementów eksploatacyjnych co owocuje zmniejszeniem ich trwałości. Najczęstsza przyczyna usterek części i palnika to nieprawidłowy przepływ chłodziwa, który wynika ze zużycia pompy, niskiego poziomu płynu chłodzącego czy zapchania filtrów. Stałe ciśnienie gazu jest niezbędne do utrzymania łuku tnącego. Zjawisko „trudnego rozruchu” występuje w sytuacji, w której palnik nie może odpalić łuku, ponieważ ciśnienie gazu jest zbyt duże. Wpływa ono także na podwyższone zużycie elektrody. Istotne jest również utrzymanie czystości gazu plazmowego.

5. Przebijanie na właściwej wysokości

Dystans pomiędzy końcówką dyszy, a elementem obrabianym ma fundamentalne znaczenie w zachowaniu jakości cięcia oraz trwałości części eksploatacyjnych. Na kątowości ciętej powierzchni może mieć wpływ nawet delikatna odchyłka wysokości palnika. Najczęściej popełnianym błędem jest przebijanie zbyt nisko. Stopiony metal rozbryzguje się z przodu dyszy i osłony, w efekcie narażając części na zniszczenie. Niejednokrotnie dochodzi do „gaśnięcia” łuku, gdy palnik przebija po zetknięciu metal, albo jest wręcz przeciągany wzdłuż powierzchni. Jeżeli zdarza się taka sytuacja to uszkodzeniu może ulec elektroda, dysza, element zawirowujący, a nawet palnik. Aby uniknąć tego typu sytuacji należy przebijać na wysokości 1,5-2 razy wyższej niż zalecana.

6. Odpowiednia prędkość cięcia

Jeżeli proces cięcia plazmowego jest wykonywany zbyt wolno, to na odciętych detalach można dostrzec nagromadzenie grudek żużlu wzdłuż dolnej krawędzi (tzw. „żużel wolnobieżny”). Niska prędkość może wpływać również na szerokość szczeliny oraz nadmierną ilość odprysków na wierzchu. Zbyt wysoka prędkość procesu cięcia plazmą sprawia, że łuk jest opóźniony w szczelinie, co skutkuje ukosowaniem krawędzi, wąską szczeliną oraz drobinami żużlu na dolnej krawędzi odcinanego elementu. Jeżeli prędkość cięcia jest dobrana odpowiednio to ilość wygenerowanego żużlu jest minimalna.

7. Kolizja palnika z materiałem

Niefortunny upadek bądź zderzenie palnika z obrabianym elementem może skutkować permanentnym jego uszkodzeniem. Najprostszy sposób, aby tego uniknąć to zaprogramowanie cięcia, tak aby palnik przemieszczał się wokół ciętych detali, a nie bezpośrednio nad nimi. Urządzenia firmy Eckert są wyposażone w czujniki wysokości oraz czujnik elektroniczny detekcji materiału, które znacznie minimalizują ryzyko niechcianych usterek *.

Dobry warsztat operatora, technika oraz umiejętność obserwacji to trzy kluczowe elementy, które pozwalają na przeprowadzenie procesu cięcia plazmowego prawidłowo. Odpowiednio zadbana przecinarka CNC i jej komponenty mogą służyć przez wiele lat pracy, zachowując jakość cięcia na najwyższym poziomie.